Изобретатель резины. Как делают резину

История открытия резины берет свое начало вместе с открытием американского континента. Издавна исконное население Центральной и Южной части Америки получали каучук путем сбора млечного сока с каучуковых деревьев.

Еще Колумб в свое время обратил внимание, что мячи, которыми играли индейцы, были созданы из каучуковой массы черного цвета, и они отскакивали намного лучше, чем кожаные мячи, сделанные европейцами. Из каучука делали не только мячи, но и посудную утварь, использовали для герметизации дна пирог, создавали «чулки», которые не промокали (это была довольно болезненная технология: ноги покрывались каучуковой массой, далее их необходимо было удерживать над огнем до образования непромокаемого покрытия). Использовался каучук и в качестве клея, индейцы с его помощью украшали свои тела перьями.

Колумб сообщал о существовании необычайного вещества с многочисленными свойствами, но Европа не обратила на это должного внимания, хотя даже первопоселенцы Нового света активно применяли каучук. Длительное время каучук использовался при создании мягких игрушек, также делали попытки создать обувное водонепроницаемое покрытие.

И только в 1839 году американским изобретателем Чарльзом Гудьиром было сделано открытие. Он стабилизировал эластичный состав каучука путем перемешивания каучука в сыром виде и серы, с дальнейшим подогревом. Этот метод назвали вулканизацией, скорее всего именно он стал первым процессом полимеризации в промышленности.

Материал, который получался в результате процесса вулканизации, назвали резиной. Позже резину стали активно использовать в машиностроительной отрасли, создавая различные уплотнители и рукава. А в только начинающем своем развитии электротехника нуждалась в прочном и эластичном материале для кабелей. Сегодня резина используется повсеместно. Очень востребованы вот такие резиновые коврики http://www.ru.all.biz/kovriki-rezinovye-bgg1001384 . Они используются в коридорах, тамбурах, перед входом в помещение, на крыльце. Эти коврики препятствуют попаданию грязи и снега в дом.

Производство каучука из нефтяных продуктов переработки и газов берет свое начало с 1951 года. Длительное время каучук, созданный искусственным путем, превосходил настоящий по всем показателям, кроме одного – эластичности. Но эта проблема также была решена.

Таким образом, дерево гевея, будучи природным дарованием и случайные эксперименты, и длительная кропотливая работа ученых разработали одно из самых нужных и универсальных в использовании материалов – резину. Резина востребована ежедневно, в различных ситуациях, абсолютно в любой сфере деятельности человека.

КАУЧУК И РЕЗИНА

Каучук - вещество, получаемое из каучуконосных растений, растущих главным образом в тропиках и содержащих млечную жидкость (латекс) в корнях, стволе, ветвях, листьях или плодах либо под корой. Резина - продукт вулканизации композиций на основе каучука. Латекс не является соком растения, и его роль в жизнедеятельности растения до конца не выяснена. Латекс содержит частицы, выделяемые путем коагуляции в виде сплошной упругой массы, называемой сырым, или необработанным, каучуком.

ИСТОЧНИКИ НАТУРАЛЬНОГО КАУЧУКА

Сырой натуральный каучук бывает двух видов:

1) дикий каучук, добываемый из произрастающих в естественных условиях деревьев, кустов и лозы;

2) плантационный каучук, добываемый из возделываемых человеком деревьев и других растений. В течение 19 в. вся масса сырого каучука промышленного применения представляла собой дикий каучук, добывавшийся подсочкой гевеи бразильской в экваториальных тропических лесах Латинской Америки, из деревьев и лозы в экваториальной Африке, на Малаккском полуострове и Зондских островах.

СВОЙСТВА КАУЧУКА

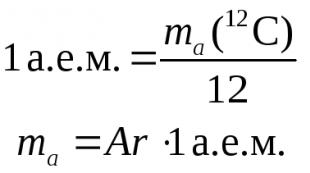

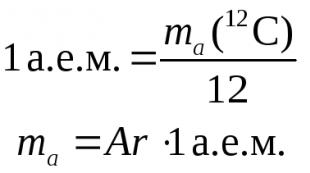

Сырой каучук, предназначенный для последующего промышленного применения, является плотным аморфным эластическим материалом с удельной массой 0,91-0,92 г/см3 и показателем преломления 1,5191. Его состав неодинаков для различных латексов и методов приготовления на плантации. Результаты типичного анализа представлены в таблице.

Углеводород каучука - это полиизопрен, углеводородное полимерное химическое соединение, имеющее общую формулу (C5H8)n. Как именно в дереве синтезируется углеводород каучука, неизвестно. Невулканизованный каучук становится мягким и липким в теплую погоду и хрупким - в холодную. При нагреве выше 180° С в отсутствие воздуха каучук разлагается и выделяет изопрен. Каучук относится к классу ненасыщенных органических соединений, которые проявляют значительную химическую активность при взаимодействии с другими реакционноспособными веществами.

Так, он реагирует с хлороводородной кислотой с образованием гидрохлорида каучука, а также с хлором по механизмам присоединения и замещения с образованием хлорированного каучука. Атмосферный кислород действует на каучук медленно, делая его жестким и хрупким; озон делает то же самое быстрее. Сильные окислители, например азотная кислота, перманганат калия и перекись водорода, окисляют каучук. Он устойчив к действию щелочей и умеренно сильных кислот. Каучук реагирует также с водородом, серой, серной кислотой, сульфоновыми кислотами, окислами азота и многими другими реакционноспособными соединениями, образуя производные, часть из которых имеет промышленное применение. Каучук не растворяется в воде, спирте или ацетоне, однако набухает и растворяется в бензоле, толуоле, бензине, сероуглероде, скипидаре, хлороформе, четыреххлористом углероде и других галогенсодержащих растворителях, образуя вязкую массу, применяемую в качестве клея. Углеводород каучука присутствует в латексе в виде суспензии мельчайших частиц, размер которых составляет от 0,1 до 0,5 мкм. Самые крупные частицы видны через ультрамикроскоп; они находятся в состоянии непрерывного движения, которое может служить иллюстрацией явления, называемого броуновским движением. Каждая каучуковая частица несет отрицательный заряд. Если через латекс пропускать ток, то такие частицы будут двигаться к положительному электроду (аноду) и осаждаться на нем. Это явление используется в промышленности для нанесения покрытий на металлические предметы. На поверхности каучуковых частиц присутствуют адсорбированные белки, которые препятствуют сближению латексных частиц и их коагуляции. Заменяя вещество, адсорбированное на поверхности частицы, можно изменить знак ее заряда, и тогда каучуковые частицы будут осаждаться на катоде. Каучук обладает двумя важными свойствами, которые обусловливают его промышленное применение. В вулканизованном состоянии он упруг и после растяжения принимает первоначальную форму; в невулканизованном состоянии он пластичен, т.е. течет под воздействием тепла или давления. Одно свойство каучуков уникально: при растяжении они нагреваются, а при сжатии - охлаждаются. Наоборот, при нагревании каучук сжимается, а при охлаждении - расширяется, демонстрируя явление, называемое эффектом Джоуля. При растяжении на несколько сот процентов молекулы каучука ориентируются до такой степени, что его волокна дают рентгенограмму, свойственную кристаллу. Молекулы каучука, добытого из гевеи, имеют цис-конфигурацию, а молекулы балаты и гуттаперчи - транс-конфигурацию. Будучи плохим проводником электричества, каучук используется и как электрический изолятор.

ОБРАБОТКА КАУЧУКА И ПРОИЗВОДСТВО РЕЗИНЫ

Пластикация.

Одно из важнейших свойств каучука - пластичность - используется в производстве резиновых изделий. Чтобы смешать каучук с другими ингредиентами резиновой смеси, его нужно сначала умягчить, или пластицировать, путем механической или термической обработки. Этот процесс называется пластикацией каучука. Открытие Т.Хэнкоком в 1820 возможности пластикации каучука имело огромное значение для резиновой промышленности. Его пластикатор состоял из шипованного ротора, вращающегося в шипованном полом цилиндре; это устройство имело ручной привод. В современной резиновой промышленности используются три типа подобных машин до ввода других компонентов резиновой смеси в каучук. Это - каучукотерка, смеситель Бенбери и пластикатор Гордона. Использование грануляторов - машин, которые разрезают каучук на маленькие гранулы или пластинки одинаковых размеров и формы, - облегчает операции по дозировке и управлению процессом обработки каучука. каучук подается в гранулятор по выходе из пластикатора. Получающиеся гранулы смешиваются с углеродной сажей и маслами в смесителе Бенбери, образуя маточную смесь, которая также гранулируется. После обработки в смесителе Бенбери производится смешивание с вулканизующими веществами, серой и ускорителями вулканизации.

Приготовление резиновой смеси.

Химическое соединение только из каучука и серы имело бы ограниченное практическое применение. Чтобы улучшить физические свойства каучука и сделать его более пригодным для эксплуатации в различных применениях, необходимо модифицировать его свойства путем добавления других веществ. Все вещества, смешиваемые с каучуком перед вулканизацией, включая серу, называются ингредиентами резиновой смеси. Они вызывают как химические, так и физические изменения в каучуке. Их назначение - модифицировать твердость, прочность и ударную вязкость и увеличить стойкость к истиранию, маслам, кислороду, химическим растворителям, теплу и растрескиванию. Для изготовления резин разных применений используются различные составы.

Ускорители и активаторы.

Некоторые химически активные вещества, называемые ускорителями, при использовании вместе с серой уменьшают время вулканизации и улучшают физические свойства каучука. Примерами неорганических ускорителей являются свинцовые белила, свинцовый глет (монооксид свинца), известь и магнезия (оксид магния). Органические ускорители гораздо более активны и являются важной частью почти любой резиновой смеси. Они вводятся в смесь в относительно малой доле: обычно бывает достаточно от 0,5 до 1,0 части на 100 частей каучука. Большинство ускорителей полностью проявляет свою эффективность в присутствии активаторов, таких, как окись цинка, а для некоторых требуется органическая кислота, например стеариновая. Поэтому современные рецептуры резиновых смесей обычно включают окись цинка и стеариновую кислоту.

Мягчители и пластификаторы.

Мягчители и пластификаторы обычно используются для сокращения времени приготовления резиновой смеси и понижения температуры процесса. Они также способствуют диспергированию ингредиентов смеси, вызывая набухание или растворение каучука. Типичными мягчителями являются парафиновое и растительные масла, воски, олеиновая и стеариновая кислоты, хвойная смола, каменноугольная смола и канифоль.

Упрочняющие наполнители.

Некоторые вещества усиливают каучук, придавая ему прочность и сопротивляемость износу. Они называются упрочняющими наполнителями. Углеродная (газовая) сажа в тонко измельченной форме - наиболее распространенный упрочняющий наполнитель; она относительно дешева и является одним из самых эффективных веществ такого рода. Протекторная резина автомобильной шины содержит приблизительно 45 частей углеродной сажи на 100 частей каучука. Другими широко используемыми упрочняющими наполнителями являются окись цинка, карбонат магния, кремнезем, карбонат кальция и некоторые глины, однако все они менее эффективны, чем газовая сажа.

Наполнители.

На заре каучуковой промышленности еще до появления автомобиля некоторые вещества добавлялись к каучуку для удешевления получаемых из него продуктов. Упрочнение еще не имело большого значения, и такие вещества просто служили для увеличения объема и массы резины. Их называют наполнителями или инертными ингредиентами резиновой смеси. Распространенными наполнителями являются бариты, мел, некоторые глины и диатомит.

Антиоксиданты.

Использование антиоксидантов для сохранения нужных свойств резиновых изделий в процессе их старения и эксплуатации началось после Второй мировой войны. Как и ускорители вулканизации, антиоксиданты - сложные органические соединения, которые при концентрации 1-2 части на 100 частей каучука препятствуют росту жесткости и хрупкости резины. Воздействие воздуха, озона, тепла и света - основная причина старения резины. Некоторые антиоксиданты также защищают резину от повреждения при изгибе и нагреве.

Пигменты.

Упрочняющие и инертные наполнители и другие ингредиенты резиновой смеси часто называют пигментами, хотя используются и настоящие пигменты, которые придают цвет резиновым изделиям. Оксиды цинка и титана, сульфид цинка и литопон применяются в качестве белых пигментов. Желтый крон, железоокисный пигмент, сульфид сурьмы, ультрамарин и ламповая сажа используются для придания изделиям различных цветовых оттенков.

Каландрование.

После того как сырой каучук пластицирован и смешан с ингредиентами резиновой смеси, он подвергается дальнейшей обработке перед вулканизацией, чтобы придать ему форму конечного изделия. Тип обработки зависит от области применения резинового изделия. На этой стадии процесса широко используются каландрование и экструзия. Каландры представляют собой машины, предназначенные для раскатки резиновой смеси в листы или промазки ею тканей. Стандартный каландр обычно состоит из трех горизонтальных валов, расположенных один над другим, хотя для некоторых видов работ используются четырехвальные и пятивальные каландры. Полые каландровые валы имеют длину до 2,5 м и диаметр до 0,8 м. К валам подводятся пар и холодная вода, чтобы контролировать температуру, выбор и поддержание которой имеют решающее значение для получения качественного изделия с постоянной толщиной и гладкой поверхностью. Соседние валы вращаются в противоположных направлениях, причем частота вращения каждого вала и расстояние между валами точно контролируются. На каландре выполняются нанесение покрытия на ткани, промазка тканей и раскатка резиновой смеси в листы.

Экструзия.

Экструдер применяется для формования труб, шлангов, протекторов шин, камер пневматических шин, уплотнительных прокладок для автомобилей и других изделий. Он состоит из стального цилиндрического корпуса, снабженного рубашкой для нагрева или охлаждения. Плотно прилегающий к корпусу шнек подает невулканизованную резиновую смесь, предварительно нагретую на вальцах, через корпус к головке, в которую вставляется сменный формующий инструмент, определяющий форму получаемого изделия. Выходящее из головки изделие обычно охлаждается струей воды. Камеры пневматических шин выходят из экструдера в виде непрерывной трубки, которая потом разрезается на части нужной длины. Многие изделия, например уплотнительные прокладки и небольшие трубки, выходят из экструдера в окончательной форме, а потом вулканизуются. Другие изделия, например протекторы шин, выходят из экструдера в виде прямых заготовок, которые впоследствии накладываются на корпус шины и привулканизовываются к нему, меняя свою первоначальную форму.

Вулканизация.

Далее необходимо вулканизовать заготовку, чтобы получить готовое изделие, пригодное к эксплуатации. Вулканизация проводится несколькими способами. Многим изделиям придается окончательная форма только на стадии вулканизации, когда заключенная в металлические формы резиновая смесь подвергается воздействию температуры и давления. Автомобильные шины после сборки на барабане формуются до нужного размера и затем вулканизуются в рифленых стальных формах. Формы устанавливаются одна на другую в вертикальном вулканизационном автоклаве, и в замкнутый нагреватель запускается пар. В невулканизованную заготовку шины вставляется пневмомешок той же формы, что и камера шины. По гибким медным трубкам в него запускаются воздух, пар, горячая вода по отдельности или в сочетании друг с другом; эти служащие для передачи давления текучие среды раздвигают каркас шины, заставляя каучук втекать в фасонные углубления формы. В современной практике технологи стремятся к увеличению числа шин, вулканизуемых в отдельных вулканизаторах, называемых пресс-формами. Эти литые пресс-формы имеют полые стенки, обеспечивающие внутреннюю циркуляцию пара, горячей воды и воздуха, которые подводят тепло к заготовке. В заданное время пресс-формы автоматически открываются. Были разработаны автоматизированные вулканизационные прессы, которые вставляют в заготовку шины варочную камеру, вулканизуют шину и удаляют варочную камеру из готовой шины. Варочная камера является составной частью вулканизационного пресса. Камеры шин вулканизуются в сходных пресс-формах, имеющих гладкую поверхность. Среднее время вулканизации одной камеры составляет около 7 мин при 155° С. При меньших температурах время вулканизации возрастает. Многие изделия меньшего размера вулканизуются в металлических пресс-формах, которые размещаются между параллельными плитами гидравлического пресса. Плиты пресса внутри полые, чтобы обеспечить доступ пара для нагрева без непосредственного контакта с изделием. Изделие получает тепло только через металлическую пресс-форму. Многие изделия вулканизуются нагревом в воздухе или углекислом газе. Прорезиненная ткань, одежда, плащи и резиновая обувь вулканизуются таким способом. Процесс обычно проводится в больших горизонтальных вулканизаторах с паровой рубашкой. Резиновые смеси, вулканизуемые сухим теплом, обычно содержат меньшую добавку серы, чтобы исключить выход части серы на поверхность изделия. Для уменьшения времени вулканизации, которое, как правило, больше, чем при вулканизации открытым паром или под прессом, используются вещества-ускорители. Некоторые резиновые изделия вулканизуются погружением в горячую воду под давлением. Листовой каучук наматывается между слоями муслина на барабан и вулканизуется в горячей воде под давлением. Резиновые груши, шланги, изоляция для проводов вулканизуются в открытом паре. Вулканизаторы обычно представляют собой горизонтальные цилиндры с плотно подогнанными крышками. Пожарные шланги вулканизуются паром с внутренней стороны и таким образом играют роль собственных вулканизаторов. Каучуковый шланг втягивается вовнутрь плетеного хлопчатобумажного шланга, к ним прикрепляются соединительные фланцы и внутрь заготовки на заданное время под давлением нагнетается пар. Вулканизация без подвода тепла может проводиться с помощью хлористой серы S2Cl2 путем либо погружения в раствор, либо воздействия паров. Только тонкие листы или такие изделия, как фартуки, купальные шапочки, напальчники или хирургические перчатки, вулканизуются таким способом, поскольку реакция протекает быстро, а раствор при этом не проникает глубоко в заготовку. Дополнительная обработка аммиаком необходима для удаления кислоты, образующейся в процессе вулканизации.

ТВЕРДАЯ РЕЗИНА

Изделия из твердой резины отличаются от изделий из мягкой резины главным образом количеством серы, используемой при вулканизации. Когда количество серы в резиновой смеси превышает 5%, в результате вулканизации получается твердая резина. Резиновая смесь может содержать до 47 частей серы на 100 частей каучука; при этом получается твердый и жесткий продукт, называемый эбонитом, поскольку похож на эбеновое (черное) дерево. Изделия из твердой резины обладают хорошими диэлектрическими свойствами и используются в электротехнической промышленности в качестве изоляторов, например в распределительных щитах, вилках, розетках, телефонах и аккумуляторах. Изготовленные с применением твердой резины трубы, клапаны и арматура применяются в тех областях химической промышленности, где требуется коррозионная стойкость. Изготовление детских игрушек - еще одна статья потребления твердой резины.

СИНТЕТИЧЕСКИЙ КАУЧУК

Синтез каучука, происходящий в дереве, никогда не выполнялся в лаборатории. Синтетические каучуки являются эластичными материалами; они сходны с натуральным продуктом по химическим и физическим свойствам, но отличаются от него структурой. Синтез аналога натурального каучука (1,4-цис-полиизопрена и 1,4-цис-полибутадиена). Натуральный каучук, получаемый из гевеи бразильской, имеет структуру, состоящую на 97,8% из 1,4-цис-полиизопрена:

Синтез 1,4-цис-полиизопрена проводился несколькими различными путями с использованием регулирующих стереоструктуру катализаторов, и это позволило наладить производство различных синтетических эластомеров. Катализатор Циглера состоит из триэтилалюминия и четыреххлористого титана; он заставляет молекулы изопрена объединяться (полимеризоваться) с образованием гигантских молекул 1,4-цис-полиизопрена (полимера). Аналогично, металлический литий или алкил- и алкиленлитиевые соединения, например бутиллитий, служат катализаторами полимеризации изопрена в 1,4-цис-полиизопрен. Реакции полимеризации с этими катализаторами проводятся в растворе с использованием углеводородов нефти в качестве растворителей. Синтетический 1,4-цис-полиизопрен обладает свойствами натурального каучука и может использоваться как его заместитель в производстве резиновых изделий.

См. также

ПЛАСТМАССЫ . Полибутадиен, на 90-95% состоящий из 1,4-цис-изомера, также был синтезирован посредством регулирующих стереоструктуру катализаторов Циглера, например триэтилалюминия и четырехиодистого титана. Другие регулирующие стереоструктуру катализаторы, например хлорид кобальта и алкилалюминий, также дают полибутадиен с высоким (95%) содержанием 1,4-цис-изомера. Бутиллитий тоже способен полимеризовать бутадиен, однако дает полибутадиен с меньшим (35-40%) содержанием 1,4-цис-изомера. 1,4-цис-полибутадиен обладает чрезвычайно высокой эластичностью и может использоваться как наполнитель натурального каучука. Тиокол (полисульфидный каучук). В 1920, пытаясь получить новый антифриз из этиленхлорида и полисульфида натрия, Дж.Патрик вместо этого открыл новое каучукоподобное вещество, названное им тиоколом. Тиокол высокоустойчив к бензину и ароматическим растворителям. Он имеет хорошие характеристики старения, высокое сопротивление раздиру и низкую проницаемость для газов. Не будучи настоящим синтетическим каучуком, он, тем не менее, находит применение для изготовления резин специального назначения.

Неопрен (полихлоропрен).

В 1931 компания "Дюпон" объявила о создании каучукоподобного полимера, или эластомера, названного неопреном. Неопрен изготавливают из ацетилена, который, в свою очередь, получают из угля, известняка и воды. Ацетилен сначала полимеризуют до винилацетилена, из которого путем добавления хлороводородной кислоты производят хлоропрен. Далее хлоропрен полимеризуют до неопрена. Помимо маслостойкости неопрен имеет высокую тепло- и химическую стойкость и используется в производстве шлангов, труб, перчаток, а также деталей машин, например шестерен, прокладок и приводных ремней. Буна S (SBR, бутадиенстирольный каучук). Синтетический каучук типа буна S, обозначаемый как SBR, производится в больших реакторах с рубашкой, или автоклавах, в которые загружают бутадиен, стирол, мыло, воду, катализатор (персульфат калия) и регулятор роста цепи (меркаптан). Мыло и вода служат для эмульгирования бутадиена и стирола и приведения их в близкий контакт с катализатором и регулятором роста цепи. Содержимое реактора нагревается до примерно 50° С и перемешивается в течение 12-14 ч; за это время в результате процесса полимеризации в реакторе образуется каучук. Получающийся латекс содержит каучук в форме малых частиц и имеет вид молока, очень напоминающий натуральный латекс, добытый из дерева. Латекс из реакторов обрабатывается прерывателем полимеризации для остановки реакции и антиоксидантом для сохранения каучука. Затем он очищается от избытка бутадиена и стирола. Чтобы отделить (путем коагуляции) каучук от латекса, он обрабатывается раствором хлорида натрия (пищевой соли) в кислоте либо раствором сульфата алюминия, которые отделяют каучук в форме мелкой крошки. Далее крошка промывается, сушится в печи и прессуется в кипы. Из всех эластомеров SBR используется наиболее широко. Больше всего его идет на производство автомобильных шин. Этот эластомер сходен по свойствам с натуральным каучуком. Он не маслостоек и в большинстве случаев проявляет низкую химическую стойкость, но обладает высоким сопротивлением удару и истиранию.

Латексы для эмульсионных красок.

Бутадиен-стирольные латексы широко используются в эмульсионных красках, в которых латекс образует смесь с пигментами обычных красок. В таком применении содержание стирола в латексе должно превышать 60%.

Низкотемпературный маслонаполненный каучук.

Низкотемпературный каучук - особый тип каучука SBR. Он производится при 5° С и обеспечивает лучшую износостойкость шин, чем стандартный SBR, полученный при 50° С. Износостойкость шин еще более повышается, если низкотемпературному каучуку придать высокую ударную вязкость. Для этого в базовый латекс добавляют некоторые нефтяные масла, называемые нефтяными мягчителями. Количество добавляемого масла зависит от требуемого значения ударной вязкости: чем оно выше, тем больше вводится масла. Добавленное масло действует как мягчитель жесткого каучука. Другие свойства маслонаполненного низкотемпературного каучука такие же, как у обычного низкотемпературного.

Буна N (NBR, бутадиенакрилонитрильный каучук).

Вместе с буна S в Германии был также разработан маслостойкий тип синтетического каучука под названием пербунан, или буна N. Основной компонент этого нитрильного каучука - также бутадиен, который сополимеризуется с акрилонитрилом по существу по тому же механизму, что и SBR. Сорта NBR различаются содержанием акрилонитрила, количество которого в полимере варьирует от 15 до 40% в зависимости от назначения каучука. Нитрильные каучуки маслостойки в степени, соответствующей содержанию в них акрилонитрила. NBR использовался в тех видах военного оборудования, где требовалась маслостойкость, например в шлангах, самоуплотняющихся топливных элементах и конструкциях транспортных средств.

Бутилкаучук.

Бутилкаучук - еще один синтетический каучук - был открыт в 1940. Он замечателен своей низкой газопроницаемостью; камера шины из этого материала удерживает воздух в 10 раз дольше, чем камера из натурального каучука. Бутилкаучук изготавливают полимеризацией изобутилена, получаемого из нефти, с малой добавкой изопрена при температуре -100° С. Эта полимеризация не является эмульсионным процессом, а проводится в органическом растворителе, например метилхлориде. Свойства бутилкаучука могут быть сильно улучшены термообработкой маточной смеси бутилкаучука и газовой сажи при температуре от 150 до 230° С. Недавно бутилкаучук нашел новое применение как материал для протекторов шин ввиду его хороших ходовых характеристик, отсутствия шума и превосходного сцепления с дорогой. Бутилкаучук несовместим с натуральным каучуком и SBR и, значит, не может быть смешан с ними. Однако после хлорирования до хлорбутилкаучука он становится совместимым с натуральным каучуком и SBR. Хлорбутилкаучук сохраняет низкую газопроницаемость. Это свойство используется при изготовлении смешанных продуктов хлорбутилкаучука с натуральным каучуком или SBR, которые служат для производства внутреннего слоя бескамерных шин.

Этиленпропиленовый каучук.

Сополимеры этилена и пропилена могут быть получены в широких диапазонах составов и молекулярных масс. Эластомеры, содержащие 60-70% этилена, вулканизуются с пероксидами и дают вулканизат с хорошими свойствами. Этиленпропиленовый каучук имеет превосходную атмосферо- и озоностойкость, высокую термо-, масло- и износостойкость, но также и высокую воздухопроницаемость. Такой каучук изготавливается из дешевых сырьевых материалов и находит многочисленные применения в промышленности. Наиболее широко применяемым типом этиленпропиленового каучука является тройной этиленпропиленовый каучук (с диеновым сомономером). Он используется в основном для изготовления оболочек проводов и кабелей, однослойной кровли и в качестве присадки для смазочных масел. Его малая плотность и превосходная озоно- и атмосферостойкость обусловливают его применение в качестве кровельного материала.

Вистанекс.

Вистанекс, или полиизобутилен, - полимер изобутилена, также получаемый при низких температурах. Он подобен каучуку по свойствам, но в отличие от каучука является насыщенным углеводородом и, значит, не может быть подвергнут вулканизации. Полиизобутилен озоностоек.

Коросил.

Коросил, каучукоподобный материал, - это пластифицированный поливинилхлорид, приготовленный из винилхлорида, который, в свою очередь, получают из ацетилена и хлороводородной кислоты. Коросил замечательно стоек к действию окислителей, в том числе озона, азотной и хромовой кислот, и поэтому используется для внутренней облицовки цистерн с целью защиты их от коррозии. Он непроницаем для воды, масел и газов и в силу этого находит применение как покрытие для тканей и бумаги. Каландрованный материал используется в производстве плащей, душевых занавесок и обоев. Низкое водопоглощение, высокая электрическая прочность, негорючесть и высокое сопротивление старению делают пластифицированный поливинилхлорид пригодным для изготовления изоляции проводов и кабелей.

Полиуретан.

Класс эластомеров, известных как полиуретаны, находит применение в производстве пеноматериалов, клеев, покрытий и формованных изделий. Изготовление полиуретанов включает несколько стадий. Сначала получают сложный полиэфир реакцией дикарбоновой кислоты, например адипиновой, с многоатомным спиртом, в частности этиленгликолем или диэтиленгликолем. Полиэфир обрабатывают диизоцианатом, например толуилен-2,4-диизоцианатом или метилендифенилендиизоцианатом. Продукт этой реакции обрабатывают водой и подходящим катализатором, в частности n-этилморфолином, и получают упругий или гибкий пенополиуретан. Добавляя диизоцианат, получают формованные изделия, в том числе шины. Меняя соотношение гликоля и дикарбоновой кислоты в процессе производства сложного полиэфира, можно изготовить полиуретаны, которые используются как клеи или перерабатываются в твердые или гибкие пеноматериалы либо формованные изделия. Пенополиуретаны огнестойки, имеют высокую прочность на растяжение, очень высокое сопротивление раздиру и истиранию. Они проявляют исключительно высокую несущую способность и хорошее сопротивление старению. Вулканизованные полиуретановые каучуки имеют высокие прочность на растяжение, сопротивление истиранию, раздиру и старению. Был разработан процесс получения полиуретанового каучука на основе простого полиэфира. Такой каучук хорошо ведет себя при низких температурах и устойчив к старению.

Кремнийорганический каучук.

Кремнийорганические каучуки не имеют себе равных по пригодности к эксплуатации в широком температурном интервале (от -73 до 315° С). Для вулканизованных кремнийорганических каучуков была достигнута прочность на растяжение около 14 МПа. Их сопротивление старению и диэлектрические характеристики также весьма высоки.

Хайпалон (хлорсульфоэтиленовый каучук).

Этот эластомер хлорсульфонированного полиэтилена получают обработкой полиэтилена хлором и двуокисью серы. Вулканизованный хайпалон чрезвычайно озоно- и атмосферостоек и имеет хорошую термо- и химическую стойкость.

Фторсодержащие эластомеры.

Эластомер кель-F - сополимер хлортрифторэтилена и винилиденфторида. Этот каучук имеет хорошую термо- и маслостойкость. Он стоек к действию коррозионно-активных веществ, негорюч и пригоден к эксплуатации в интервале от -26 до 200° С. Витон А и флюорел - сополимеры гексафторпропилена и винилиденфторида. Эти эластомеры отличаются превосходной стойкостью к действию тепла, кислорода, озона, атмосферных факторов и солнечного света. Они имеют удовлетворительные низкотемпературные характеристики и пригодны к эксплуатации до -21° С. Фторсодержащие эластомеры используются в тех приложениях, где требуется стойкость к действию тепла и масел.

Специализированные эластомеры.

Производятся специализированные эластомеры с разнообразными физическими свойствами. Многие из них очень дороги. Наиболее важные из них - акрилатные каучуки, хлорсульфонированный полиэтилен, сополимеры простых и сложных эфиров, полимеры на основе эпихлоргидрина, фторированные полимеры и термопластичные блок-сополимеры. Они используются для изготовления уплотнений, прокладок, шлангов, оболочек проводов и кабелей и клеев.

См. также

Резина - широко известный материал, который применяется практически во всех сферах человеческой жизни. Медицина, сельское хозяйство, промышленность не могут обойтись без этого полимера. Во многих производственных процессах также используется резина. Из чего делают этот материал и в чем его особенности, описано в статье.

Что такое резина

Резина являет собой полимер с высокой эластичностью. Его структура представлена хаотично расположенными цепочками углерода, скрепленными атомами серы.

В нормальном состоянии углеродные цепочки имеют скрученный вид. Если резину растянуть, цепочки углерода раскрутятся. Способность растягиваться и быстро возвращаться в прежнюю форму сделала незаменимым во многих сферах такой материал, как резина.

Из чего делают ее? Обычно резину получают путем смешивания каучука с вулканизирующим веществом. После нагрева до нужной температуры смесь густеет.

Отличие каучука от резины

Каучук и резина - высокомолекулярные полимеры, полученные натуральным или синтетическим способом. Эти материалы отличаются физико-химическими свойствами и способами производства. Натуральный каучук являет собой вещество, изготовленное из сока тропических дерев - латекса. Он вытекает из коры при ее повреждении. Синтетический каучук получают путем полимеризации стирола, неопрена, бутадиена, изобутилена, хлоропрена, нитрила При вулканизации искусственного каучука образуется резина.

Из чего делают разные типы каучуков? Для отдельных видов синтетических материалов применяют органические вещества, позволяющие получить материал, идентичный натуральному каучуку.

Свойства резины

Резина является универсальным материалом, который обладает следующими свойствами:

- Высокая эластичность - способность к большим обратным деформациям в широком диапазоне температур.

- Упругость и стабильность форм при малых деформациях.

- Аморфность - легко деформируется при незначительном нажатии.

- Относительная мягкость.

- Плохо поглощает воду.

- Прочность и износостойкость.

- В зависимости от типа каучука резина может характеризоваться водо-, масло-, бензо-, термостойкостью и стойкостью к действию химических веществ, ионизирующих и световых излучений.

Резина со временем утрачивает свои свойства и теряет форму, что проявляется разрушением и снижением прочности. Срок службы резиновых изделий зависит от условий использования и может составлять от нескольких дней до нескольких лет. Даже при длительном хранении резина стареет и становится непригодной к эксплуатации.

Производство резины

Резина изготовляется методом вулканизации каучука с добавлением смесей. Обычно 20-60% перерабатываемой массы составляет каучук. Другие компоненты резиновой смеси - наполнители, вулканизующие вещества, ускорители, пластификаторы, противостарители. В состав массы могут также добавляться красители, душистые вещества, модификаторы, антипирены и другие компоненты. Набор компонентов определяется требуемыми свойствами, условиями эксплуатации, технологией использования готового резинового изделия и экономическими расчетами. Таким способом создается высококачественная резина.

Из чего делают резиновые полуфабрикаты? Для этой цели на производствах применяется технология смешивания каучука с другими компонентами в специальных смесителях или вальцах, предназначенных для изготовления полуфабрикатов, с последующей порезкой и раскройкой. В производственном цикле используются прессы, автоклавы, барабанные и тоннельные вулканизаторы. Резиновой смеси придается высокая пластичность, благодаря которой будущее изделие приобретает необходимую форму.

Изделия из резины

На сегодняшний день резина используется в спорте, медицине, строительстве, сельском хозяйстве, на производстве. Общее количество изделий, изготовляемых из резины, превышает более 60 тыс. разновидностей. Наиболее популярные из них - уплотнители, амортизаторы, трубки, сальники, герметики, прорезиненые покрытия, облицовочные материалы.

Изделия из резины массово используются в производственных процессах. Этот материал также незаменим в производстве перчаток, обуви, ремней, непромокаемой ткани, транспортных лент.

Большая часть производимой резины используется для изготовления шин.

Резина в производстве шин

Резина является основным материалом в производстве автомобильных шин. Этот процесс начинается с приготовления резиновой смеси из натурального и синтетического каучука. Затем к резиновой массе добавляется силика, сажа и другие химические компоненты. После тщательного перемешивания смесь отправляется по в печь. На выходе получаются резиновые ленты определенной длины.

На следующем этапе происходит обрезинивание корда. Текстильный и металлический корд заливается горячей резиновой массой. В такой способ изготавливается внутренний, текстильный и брекерный слой шины.

Из чего делают резину для шин? Все производители автомобильных шин используют разные рецептуры и технологии изготовления резины. Для придания готовому изделию прочности и надежности могут добавляться разные пластификаторы и усиливающие наполнители.

Для производства шин используют натуральный каучук. Его добавление в резиновую смесь уменьшает нагревание покрышки. Большую часть резиновой смеси занимает синтетический каучук. Этот компонент придает шинам упругость и способность выдерживать большие нагрузки.

История открытия Чарльзом Гудийром вулканизации резины – одна из самых запутанных и непостижимых историй. Он не обладал нужными знаниями и подготовкой. Он сталкивался с трудностями, перед которыми спасовал бы любой другой. Часто он даже не знал, чего добивался. Изыскания завели Гудийра в дремучую чащу органической химии. Органическая химия была в то время еще в пеленках. Никто не знал о резине или «резиновой» химии больше Гудийра, а он ровным счетом ничего не знал. Гудийр просто верил в свою счастливую звезду. В 1735 году экспедиция французских астрономов нашла в Перу дерево, выделявшее особый сок, или смолу, которая была бесцветной в своем естественном состоянии и обладала свойством затвердевать в лучах солнца. Туземцы изготовляли из смолы различные предметы: обувь, посуду и т.д.

Французы привезли это вещество домой и познакомили Европу с эластичной резиной, которая на первых порах вызвала интерес лишь как диковинка. Джозеф Пристли в письме к другу сообщал, что он пользуется ею для стирания ошибок в рукописи. В чистом виде это вещество обладало следующими свойствами: при нагревании оно становилось мягким и тягучим, а при низкой температуре затвердевало, как камень.Первая фабрика резины была открыта в Вене в 1811 году. К 1820 году французы научились изготовлять подтяжки и подвязки из резиновых нитей, сплетенных с хлопком. В Англии Макинтош придумал класть тонкий слой резины между двумя кусками материи и делать непромокаемые пальто, которые под зимним дождем становились твердыми, как броня; летом же их приходилось хранить в подвале. Примерно в то же время один морской капитан завез в Соединенные Штаты пятьсот пар жесткой индийской обуви. Ее стали носить в дождливую погоду поверх обычных башмаков. Эта резиновая обувь была очень неуклюжей, но тем не менее пользовалась большим спросом у американцев. В Америке продавали до полумиллиона пар в год по цене пять долларов за пару, несмотря на то, что эти «галоши» были непрочны.

Гудийр начал опыты с бразильской эластичной смолой, изготовляя дома тонкие пленки при помощи скалки для теста. Он смешивал сырую смолу с любым попадавшимся под руку веществом: солью, перцем, сахаром, песком, касторовым маслом, даже с супом – следуя великолепному логическому заключению, что рано или поздно он перепробует все, что есть на земле, и наконец наткнется на удачное сочетание. Житель Нью-Хэвена Ральф Стил одолжил Гудийру денег, и тот открыл на них лавку. На полках красовались сотни пар галош. Но в первый же жаркий день они растаяли и превратились в дурно пахнущее месиво.

До сих пор Гудийр использовал в качестве основы смесь, предложенную Макинтошем: эластичную смолу в скипидаре. Ему пришло в голову, что липкость этой смеси объясняется присутствием скипидара. Он купил партию резиновой смолы и задумал целую серию опытов. Но не успел он к ним приступить, как один из его подручных куском резины заклеил дырку на брюках. Поджидая, пока резина затвердеет, он присел. Подоспевшему Гудийру пришлось отрезать человека от брюк...

Гудийр закрыл свою лавку и занялся опытами, смешивая с резиновой смолой множество веществ: орешник, сыр, чернила и все это никуда не годилось, за исключением магнезии. Когда он смещал фунт магнезии с фунтом резиновой смолы, получился материал белее резиновой смолы и гибкий и прочный, как кожа. Он изготовил из него обложки для книг, чехлы для роялей, показал публике, получил горячее одобрение, смеялся от радости – и через месяц убедился, что его вновь постигла полная неудача. Тогда он продал дом, отвез жену и детей в деревню, а сам поехал в Нью-Йорк в поисках поддержки и финансовой помощи. В Нью-Йорке он встретил двух друзей. Один уступил ему комнату на Голдстрит под лабораторию.

На следующем этапе поисков Гудийр отказался от магнезии. «Чистая негашеная известь – вот в чем решение вопроса», – думал он. Но чистая негашеная известь не была решением вопроса – она разрушала резиновую смолу.

Гудийру нравилось расписывать цветными узорами изделия из полученных им материалов; однажды он попробовал применить бронзовую краску. Но бронзовый цвет ему не понравился и он снял краску царской водкой. Капля кислоты, попавшая на резину, так обесцветила материал, что Гудийр сразу выбросил образец. Вид выгоревшего пятна не выходил из головы, и спустя несколько дней он отыскал заброшенную галошу... На том месте, куда попала капля кислоты, исчезла так мучившая Гудийра липкость.

Царская водка, которую применял Гудийр, была не чем иным, как азотной кислотой с некоторой примесью серной кислоты. Гудийр так слабо разбирался в химии, что ему казалось, будто он имеет дело с чистой азотной кислотой. Он подверг несколько пластов резины обработке парами кислотной смеси. Результат превосходил все его предыдущие достижения, и он обратился за патентом. Он арендовал старую резиновую фабрику в Стейтен-Айленде, открыл магазин на Бродвее и готовился приступить к широкому производству, как вдруг разразился второй экономический кризис, разоривший покровителей Гудийра. После напряженной работы Гудийр решил уехать вместе с семьей на отдых. В течение его двухнедельного отсутствия стояла знойная погода. Когда Гудийр вернулся, он понял, что фортуна снова покинула его: сто пятьдесят почтовых сумок растаяли на жаре. Поверхность сумок уцелела, и это доказывало, что сверху резина действительно была «вылечена», но внутренние слои ткани, до которых не добрались пары кислоты, стали липкими. Контракт с правительством был ликвидирован; покупатели стали возвращать и другие товары. Накануне этого нового провала Гудийр взял в помощники Натаниела М. Хейворда, мастера с фабрики Роксберри. Хейворд также придумал свой способ «излечения» резины, который заключался в следующем: эластичная смола смешивалась с истолченной серой, затем смесь высушивалась на солнце. Он назвал этот способ «соляризацией». Идея соляризации пришла к Хейворду во сне. К удивлению Гудийра, резина Хейворда обладала теми же качествами, что и та, которую делал он сам. Он и не догадывался, что, по существу это была та же самая резина, так как и в том и в другом случае применялась сера.У Гудиера был в Воберне шурин, к которому он и переехал с семьей на правах бедного родственника. Именно в ту зиму Гудиер открыл способ, известный теперь под названием «вулканизация».

«Я был поражен, заметив, что образец резины, случайно оставленный у нагретой печки, обуглился, словно кожа. Я попробовал обратить внимание присутствующих на это замечательное явление... так как обычно эластичная смола таяла при высокой температуре, но никто, кроме меня, не видел ничего примечательного в том, что обуглился кусочек резины... Однако я... сделал вывод, что если бы удалось в нужный момент приостановить процесс обугливания, это избавило бы смесь от липкости. После дальнейших опытов, проведенных при высокой температуре, я убедился, что мой вывод верен... и, что необычайно важно, – по краям обуглившегося участка образовывалась полоска избежавшей обугливания и совершенно «излеченной резины».

Изобретатель

: Чарльз Гудиер

Страна

: США

Время изобретения

: 1839 г.

Еще испанские конкистадоры привезли из Южной Америки чудесные изделия (эластичные мячи, непромокаемую обувь). Индейцы изготавливали их из застывшего млечного сока гевеи. Делалось это просто. Например, чтобы изготовить мяч, они обмазывали круглый предмет соком слой за слоем по мере его застывания. Когда получался достаточно толстый слой, форму удаляли. Подобным образом делали и непромокаемую обувь, причем колодкой служили собственные ноги. Материал этот жители Бразилии называли «каучу» («кау» - дерево, «учу» - плакать), а ныне он известен как каучук.

Серьезное внимание на каучук обратили лишь после того, как французский инженер из Кайенны Франсуа Фрейсине доставил в Парижскую академию наук из Южной Америки каучук, изделия из него и описание  способов его добычи. Его записка и образцы попали в руки исследователя Шарля Мари де ля Кондамина, который использовал эти образцы, чтобы укрывать от дождя инструменты. В 1751 г. Кондамин сообщил о записке Ф.Фрейсине Парижской академии наук.

способов его добычи. Его записка и образцы попали в руки исследователя Шарля Мари де ля Кондамина, который использовал эти образцы, чтобы укрывать от дождя инструменты. В 1751 г. Кондамин сообщил о записке Ф.Фрейсине Парижской академии наук.

Долгое время каучук использовали преимущественно для изготовления мягких игрушек, пробовали им покрывать обувь, чтобы сделать ее водонепроницаемой. Каучук попытались использовать и для шин повозок, но материал был очень мягок и легко стирался о покрытие дороги. Кроме того, в жару он становился липким, а в мороз - хрупким.

Английский химик и изобретатель Чарльз Макинтош (1766-1843) нашел новое применение каучуку. Он изготовил плащ из двух слоев материи, связанных раствором каучука в нефтяных углеводородах, и начал выпуск непромокаемых пальто, названных впоследствии его именем. В 1823 г. Ч.Макинтош  получил патент на это изобретение. Но и макинтоши портились при высокой и низкой , поэтому каучуковая промышленность переживала период упадка.

получил патент на это изобретение. Но и макинтоши портились при высокой и низкой , поэтому каучуковая промышленность переживала период упадка.

Многие исследователи пытались устранить недостатки каучука, сохранив его достоинства, но безуспешно. Наконец, это удалось американскому изобретателю Чарльзу Гудиеру (Charles Goodyear).

Чарльз Гудиер (29.12. 1800 — 1.07.1860) родился в Нью-Хейвене, штат Коннектикут. В молодости он делил свое время между магазином, фабрикой и фермой отца, который среди прочих инструментов продавал и собственные изобретения. В 1826 г. Чарльз с отцом организовали в Филадельфии первый американский специализированный магазин скобяных товаров, бизнес оказался неудачным: в 1830 г. фирма разорилась.

Энергичный молодой человек занялся изобретательством. В 1834 г. на витрине нью-йоркского магазина его заинтересовали изделия из каучука. Узнав, что требуется улучшить термостойкость этого перспективного материала, Гудиер после ряда опытов предложил добавлять в каучук оксиды магния и кальция. Он начал делать обувь из полученного «гумм-эластика», но в сильный мороз тот вел себя не лучше обычного каучука.

В 1836 г. изобретатель научился обрабатывать каучук азотной кислотой, нитратами висмута и меди и 17 июня 1837 г. получил патент, а затем основал фабрику в Нью-Йорке. Однако дела шли неважно. Гудиер продолжал эксперименты. В 1838 г. он приобрел патент Хэйварда, состоящий в смешивании каучука с раствором серы.

В 1836 г. изобретатель научился обрабатывать каучук азотной кислотой, нитратами висмута и меди и 17 июня 1837 г. получил патент, а затем основал фабрику в Нью-Йорке. Однако дела шли неважно. Гудиер продолжал эксперименты. В 1838 г. он приобрел патент Хэйварда, состоящий в смешивании каучука с раствором серы.

Но лишь в 1839 г. Гудиер изобрел способ, который ныне именуется вулканизацией и получил широкое распространение во всем мире. Отчасти это произошло случайно, когда оставленный на горячей печи образец из смеси каучука с серой не растекся, а превратился в твердый обугленный материал, который нам известен как резина. Еще пять лет изобретатель посвятил напряженной работе над технологическим процессом, прежде чем 15 июня 1844 г. появился патент №3633. Однако автор не мог получать с патента прибыль, ибо не располагал средствами для его юридического оформления.

В 1841 г. Гудиер дал несколько кусков резины англичанину. Эти образцы, попавшие в руки английского химика Т. Хэнкока, помогли ему повторить технологию вулканизации и получить в 1843 г. британский патент. Название процесса по имени бога Вулкана предложил также английский изобретатель.

Ч. Гудиер пытался широко распространить свое изобретение сначала в США, затем в Европе, затратил огромные деньги на выставки в Лондоне и Париже, экспозицию которых составляли изделия из резины, вплоть до страниц книги самого Гудиера. Изобретатель способствовал развитию резиновой промышленности в Старом и Новом свете, но сам не смог разбогатеть. Он шутил, что его можно узнать как человека, одетого во все резиновое и с резиновым кошельком без единого цента. Гудиер умер в бедности, оставив большие долги. Лишь его» сыну, тоже Чарлзу, который продолжил дело отца, удалось добиться успеха в резиновом бизнесе.

Ч. Гудиер пытался широко распространить свое изобретение сначала в США, затем в Европе, затратил огромные деньги на выставки в Лондоне и Париже, экспозицию которых составляли изделия из резины, вплоть до страниц книги самого Гудиера. Изобретатель способствовал развитию резиновой промышленности в Старом и Новом свете, но сам не смог разбогатеть. Он шутил, что его можно узнать как человека, одетого во все резиновое и с резиновым кошельком без единого цента. Гудиер умер в бедности, оставив большие долги. Лишь его» сыну, тоже Чарлзу, который продолжил дело отца, удалось добиться успеха в резиновом бизнесе.

В 1846 г. А.Паркс предложил процесс холодной вулканизации при помощи хлористой серы. Каучуковые изделия при комнатной температуре помещают в хлористую серу, растворенную в сероуглероде, либо в камеру, наполненную парами хлористой серы. Процесс длится 1-2 мин, после чего остатки реагента удаляют с изделия. Этот метод применяют при изготовлении тонкостенных изделий (перчатки, детские игрушки и т.п.). Полученные при холодной вулканизации изделия обладают худшими свойствами, чем продукты горячей вулканизации.

В 1846 г. А.Паркс предложил процесс холодной вулканизации при помощи хлористой серы. Каучуковые изделия при комнатной температуре помещают в хлористую серу, растворенную в сероуглероде, либо в камеру, наполненную парами хлористой серы. Процесс длится 1-2 мин, после чего остатки реагента удаляют с изделия. Этот метод применяют при изготовлении тонкостенных изделий (перчатки, детские игрушки и т.п.). Полученные при холодной вулканизации изделия обладают худшими свойствами, чем продукты горячей вулканизации.

Развивающейся промышленности все больше и больше требовалось резины. Разрастались огромные плантации гевеи в Южной Америке и Индонезии. Примерно в то же время один предприимчивый англичанин тайком вывез из Бразилии 70 тыс. семян гевеи, но прижились они только в одном месте – на Цейлонских островах, принадлежавших тогда Англии.

На мировом рынке каучука появились два крупных монополиста, и стало ясно: природный каучук не экономичен и не рентабелен, необходимо обнаружить способ получения искусственного каучука. Дальнейшая история освоения резины – это история химических исследований, в основном, российской химической науки.

В России резиновая промышленность возникла в первой половине 19 века. До революции резиновое производство было представлено четырьмя предприятиями: «Треугольник», «Проводник» и сравнительно небольшими заводами «Богатырь» и «Каучук». В 1913 году на них работало 23 тыс. человек и выпускали они главным образом обувь.

В России резиновая промышленность возникла в первой половине 19 века. До революции резиновое производство было представлено четырьмя предприятиями: «Треугольник», «Проводник» и сравнительно небольшими заводами «Богатырь» и «Каучук». В 1913 году на них работало 23 тыс. человек и выпускали они главным образом обувь.

Сырье и оборудование были заграничными, техническое руководство осуществляли иностранцы. Мало кто знает, что производство туалетной губки являлось в 19 веке секретом завода «Треугольник»; как ни странно, этот незамысловатый предмет был наиболее конкурентоспособным резиновым изделием на мировом рынке. После Октябрьской революции резиновая промышленность представляла достаточно мощную отрасль. Был взят общий курс на индустриализацию, а потому резко возросла потребность в комплектующих резинотехнических изделиях.

Но производство резины находилось в исключительной зависимости от импорта натурального каучука. Существовало два возможных варианта решения проблемы. Первый — изыскание каучуконосов, пригодных для разведения в районах с умеренным климатом. В СССР этим занимался Н.И. Вавилов, в США инициаторами этих работ были Т. Эдисон и Г. Форд.

Но производство резины находилось в исключительной зависимости от импорта натурального каучука. Существовало два возможных варианта решения проблемы. Первый — изыскание каучуконосов, пригодных для разведения в районах с умеренным климатом. В СССР этим занимался Н.И. Вавилов, в США инициаторами этих работ были Т. Эдисон и Г. Форд.

Второй вариант – создание синтетического каучука. Химические исследования состава каучука начались еще с опытов М. Фарадея в 1826 году. В 1879 А. Бушард наблюдал превращение изопрена в каучукоподобную массу, а  в 1910 – И. Л. Кондаков подобное превращение диметилбутадиена. В 1909 г. Сергей Васильевич Лебедев показал вещество, близкое к каучуку, приготовленное из дивинила – бесцветного летучего газа. Но после долгих трудов ему удалось добыть всего лишь 19 граммов.

в 1910 – И. Л. Кондаков подобное превращение диметилбутадиена. В 1909 г. Сергей Васильевич Лебедев показал вещество, близкое к каучуку, приготовленное из дивинила – бесцветного летучего газа. Но после долгих трудов ему удалось добыть всего лишь 19 граммов.

В России в том же направлении работал И. И. Остромысленский, проводя опыты на заводе «Богатырь», в Германии – К. Гарриес, в Англии – Ф. Мэтьюс и Е. Стрейкедж. Таким образом, наука шла по стопам природы: сначала надо было получить полимер диеновых углеводородов, а затем синтезировать из них каучук.

В 1926 году Советское правительство объявило всемирный конкурс на производство искусственного каучука,  причем выдвигались 3 условия: 1) сырье должно быть дешевым; 2) качество не хуже натурального; 3) срок до представления результатов разработок – 2 года. В мае 1928 года этот конкурс выиграл С. В. Лебедев. В качестве сырья он использовал обыкновенный картофель, из которого получал спирт, а уже из спирта – дивинил. Причем сначала из 1 л спирта он получал 5 грамм дивинила, а два года спустя — 50 грамм тем самым сокращая расходы в 10 раз.

причем выдвигались 3 условия: 1) сырье должно быть дешевым; 2) качество не хуже натурального; 3) срок до представления результатов разработок – 2 года. В мае 1928 года этот конкурс выиграл С. В. Лебедев. В качестве сырья он использовал обыкновенный картофель, из которого получал спирт, а уже из спирта – дивинил. Причем сначала из 1 л спирта он получал 5 грамм дивинила, а два года спустя — 50 грамм тем самым сокращая расходы в 10 раз.

Но этот безусловный прорыв не решал проблему, так как, например, на изготовление одной уходило 500 кг картофеля. Потом ученые, усовершенствовав изобретение С. В. Лебедева, стали добывать дивинил из природных газов. И уже в 1929 году правительство приняло решение строить в Ленинграде опытный завод по получению синтетического каучука из спирта по методу Лебедева и еще два завода, которые должны были опробовать другие известные методы: Б. В. Бызова и группы ученых под руководством А. Л. Клебанского.

15 февраля 1931 года газеты всего мира сообщили, что в СССР выпущена первая большая партия искусственного каучука. Ни Германия, ни Англия на тот момент не были готовы предложить свой вариант решения этой промышленной проблемы.

Интересно, что Т. Эдисон в своем интервью так оценил это событие: «Известие о том, что Советы достигли успехов в производстве синтетического каучука из нефти, невероятно. Этого нельзя сделать. Я бы даже сказал больше: весь этот отчет является фальшивкой. На основании моего собственного опыта и опыта других сейчас нельзя сказать, что получение синтетического каучука вообще когда-нибудь будет успешным». И тем не менее, уже в 1932 году в Ярославле дал продукцию первый завод синтетического каучука.

Интересно, что Т. Эдисон в своем интервью так оценил это событие: «Известие о том, что Советы достигли успехов в производстве синтетического каучука из нефти, невероятно. Этого нельзя сделать. Я бы даже сказал больше: весь этот отчет является фальшивкой. На основании моего собственного опыта и опыта других сейчас нельзя сказать, что получение синтетического каучука вообще когда-нибудь будет успешным». И тем не менее, уже в 1932 году в Ярославле дал продукцию первый завод синтетического каучука.

С 1951 года началось производство каучука из нефтяных газов и продуктов переработки нефти. Долгое время искусственный каучук, превосходя настоящий по отдельным показателям (температурный диапазон, прочность, химическая стойкость), уступал в одном – в эластичности (что очень важно для, например, автомобильных и авиационных шин), но и эта проблема была решена.

Таким образом, и природный дар – дерево гевея, и ряд случайностей, и долгий кропотливый труд ученых сделали резину одним из самых необходимых и универсальных материалов, востребованным каждый день, в самых разных ситуациях, в самых разных сферах деятельности человека.